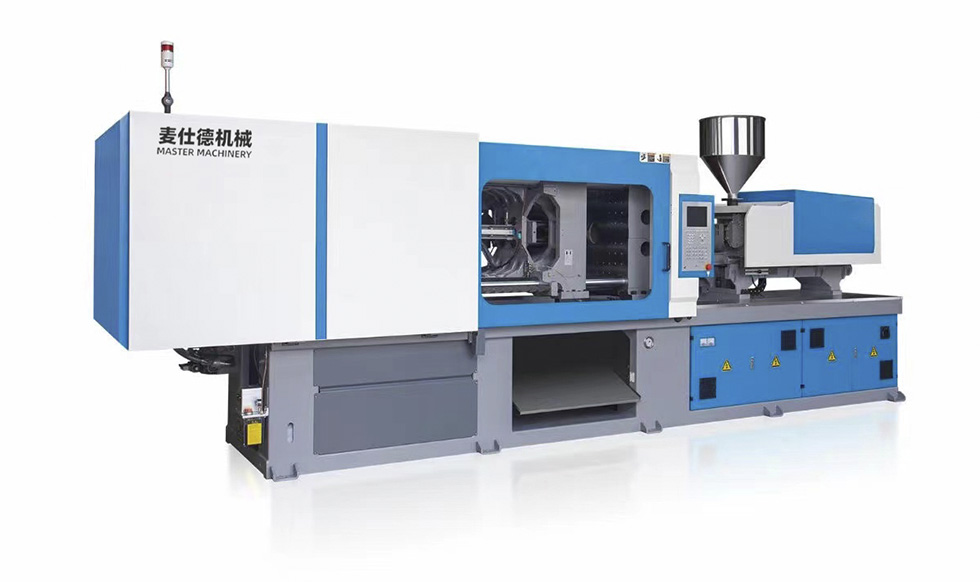

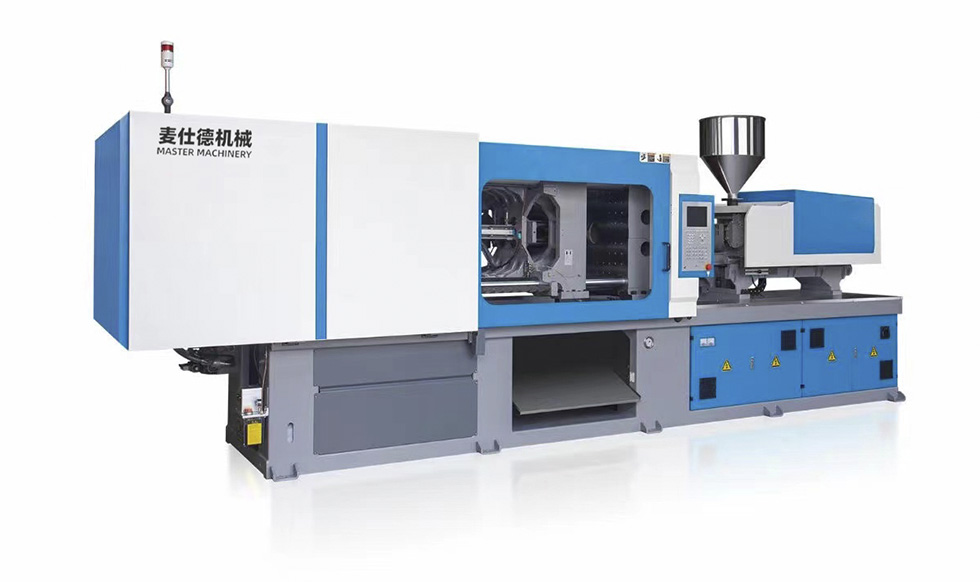

Le mal et le traitement de la température excessive de machine de moulage par injection

Aléa 1 : déformation thermique de la machine

Les pièces mobiles avec différents coefficients de dilatation thermique dans les composants hydrauliques sont bloquées en raison de leurs jeux de montage plus petits, provoquant une défaillance de l'action, affectant la précision de transmission du système hydraulique et entraînant une mauvaise qualité de fonctionnement des composants.

Danger 2 : réduire la viscosité de l'huile

Une élévation de température excessive de la machine de moulage par injection entraînera une diminution de la viscosité de l'huile, une augmentation des fuites et une diminution significative de l'efficacité volumétrique de la pompe et de l'efficacité de l'ensemble du système. Lorsque la viscosité de l'huile diminue, le film d'huile des pièces mobiles telles que le distributeur à tiroir est aminci et coupé, et la résistance au frottement augmente, ce qui entraîne une usure accrue.

Danger 3 : Déformation des joints en caoutchouc

Une élévation de température excessive de la machine de moulage par injection déformera le joint en caoutchouc, accélérera la défaillance du vieillissement, réduira les performances d'étanchéité et la durée de vie et provoquera des fuites.

Danger 4 : Accélérer la détérioration oxydative de l'huile

Si l'élévation de température de la machine de moulage par injection est trop élevée, cela accélérera l'oxydation et la détérioration de l'huile, précipitera les substances d'asphalte et réduira la durée de vie de l'huile hydraulique. Les précipités bloquent les trous d'amortissement et les orifices des vannes à fente, provoquant le blocage de la vanne de pression et son incapacité à fonctionner, l'étirement et la flexion de la canalisation métallique, voire sa rupture.

Cinquième danger : conduire à une mauvaise qualité de travail des composants

Si l'élévation de température de la machine de moulage par injection est trop élevée, la qualité de fonctionnement des composants sera détériorée, l'air dissous dans l'huile s'échappera et des poches d'air seront générées, ce qui réduira les performances de fonctionnement du système hydraulique. La température de travail idéale du système hydraulique doit être comprise entre 45 degrés et 50 degrés, car le système hydraulique est conçu en fonction d'une viscosité d'huile sous pression sélectionnée, mais la viscosité changera avec la température de l'huile, ce qui affectera le travail dans le système. Les composants, tels que les vérins à huile, les vannes hydrauliques, etc., réduisent la précision de la commande et la sensibilité de la réponse, en particulier pour les machines d'injection de précision. Dans le même temps, si la température est trop élevée, le vieillissement du joint sera accéléré, provoquant son durcissement et sa fissuration ; si la température est trop basse, l'énergie de traitement sera consommée et la vitesse de fonctionnement sera réduite. Par conséquent, il est nécessaire de porter une attention particulière à la température de travail de l'huile hydraulique. Il existe diverses raisons à la température élevée de l'huile, mais la plupart d'entre elles sont dues à une défaillance du circuit d'huile ou à une défaillance du système de refroidissement.

La température de la machine de moulage par injection est une méthode de traitement trop élevée

(1) Selon les différentes exigences de charge, vérifiez et ajustez fréquemment la pression de la soupape de décharge pour qu'elle soit parfaite.

(2) Sélection raisonnable de l'huile hydraulique, en particulier la viscosité de l'huile, lorsque les conditions le permettent, essayez d'utiliser une viscosité plus faible pour réduire la perte de friction de viscosité.

(3) Améliorer les conditions de lubrification des pièces mobiles pour réduire la perte de friction, ce qui est propice à réduire la charge de travail et la génération de chaleur.

(4) Améliorer la qualité et la précision de l'assemblage des composants hydrauliques et des systèmes hydrauliques, contrôler strictement le jeu correspondant des pièces correspondantes et améliorer les conditions de lubrification. Le matériau d'étanchéité à faible coefficient de frottement et la structure d'étanchéité améliorée sont utilisés pour réduire autant que possible la force de démarrage du vérin hydraulique afin de réduire la chaleur générée par la perte de friction mécanique.

(5) Ajouter un dispositif de refroidissement si nécessaire.

Anglais

Anglais Espagne

Espagne